-

+86-15002834525

-

№ 319, проспект Цинпи, улица Тяньфу, район Вэньцзян, город Чэнду, Китай

+86-15002834525

№ 319, проспект Цинпи, улица Тяньфу, район Вэньцзян, город Чэнду, Китай

В последние годы наблюдается повышенный интерес к материалам, способным выдерживать экстремальные нагрузки в условиях горнодобывающей промышленности и строительства. Часто этот интерес сводится к простому 'покупке' готовых решений. Но зачастую, переход от стандартных изделий к индивидуальным добыче и применению износостойких деталей представляет собой более эффективный и экономически выгодный подход, который требует глубокого понимания процессов и материалов. Хочу поделиться некоторыми мыслями, основанными на практическом опыте.

Пожалуй, самая большая проблема, с которой сталкиваются компании, использующие готовые износостойкие компоненты, – это их неоптимальность. Стандартные решения разрабатываются под усредненные условия эксплуатации, которые редко полностью соответствуют конкретным требованиям объекта. Это приводит к преждевременному износу, необходимости частой замены и, как следствие, к увеличению общих затрат.

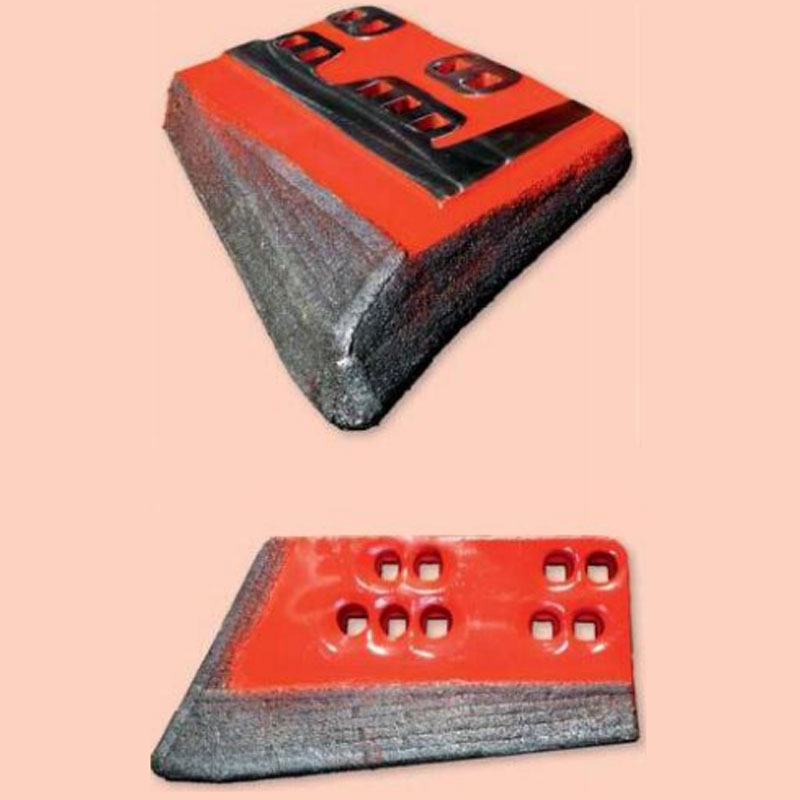

Я помню один случай, когда мы работали на карьере. Клиент приобрел стандартные пластины из карбида вольфрама для защиты экскаваторов. Через полгода они практически износились. Оказалось, что уровень абразивности породы был значительно выше, чем предполагалось при выборе материала. Простое использование более дорогого, но более износостойкого материала не решило проблему, так как геометрия пластины не была оптимизирована под конкретные нагрузки и углы контакта с горным массивом. Это наглядно демонстрирует, что простота выбора материала – это не решение, а лишь отправная точка.

Прежде чем принимать какие-либо решения, необходимо тщательно проанализировать условия эксплуатации. Это включает в себя определение типа обрабатываемого материала, его абразивности, механических свойств, а также температуры и давления. Без этого анализа любая попытка оптимизации будет обречена на провал. Мы часто рекомендуем нашим клиентам проводить лабораторные испытания образцов горных пород, чтобы получить максимально точные данные.

Иногда, даже самые современные методы анализа не дают полной картины. Важно учитывать динамические нагрузки, вибрации и другие факторы, которые могут влиять на износ деталей. В таких случаях, мы используем методы компьютерного моделирования, чтобы предсказать поведение деталей в реальных условиях эксплуатации. Это позволяет выявить слабые места и оптимизировать конструкцию.

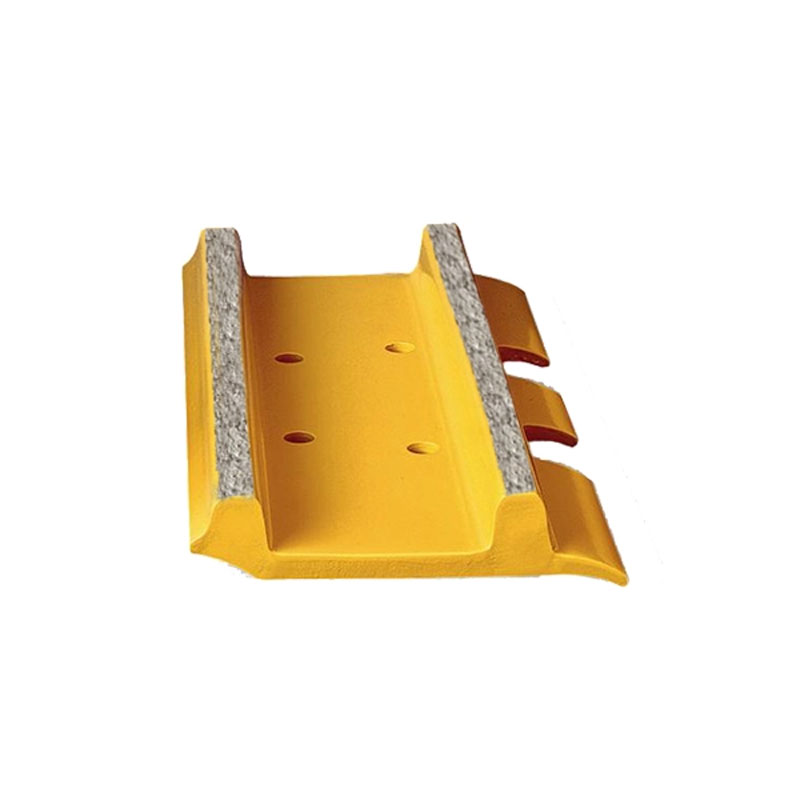

После анализа условий эксплуатации можно приступать к проектированию индивидуальных решений. Это включает в себя выбор оптимального материала, разработку геометрии детали и расчет ее прочности.

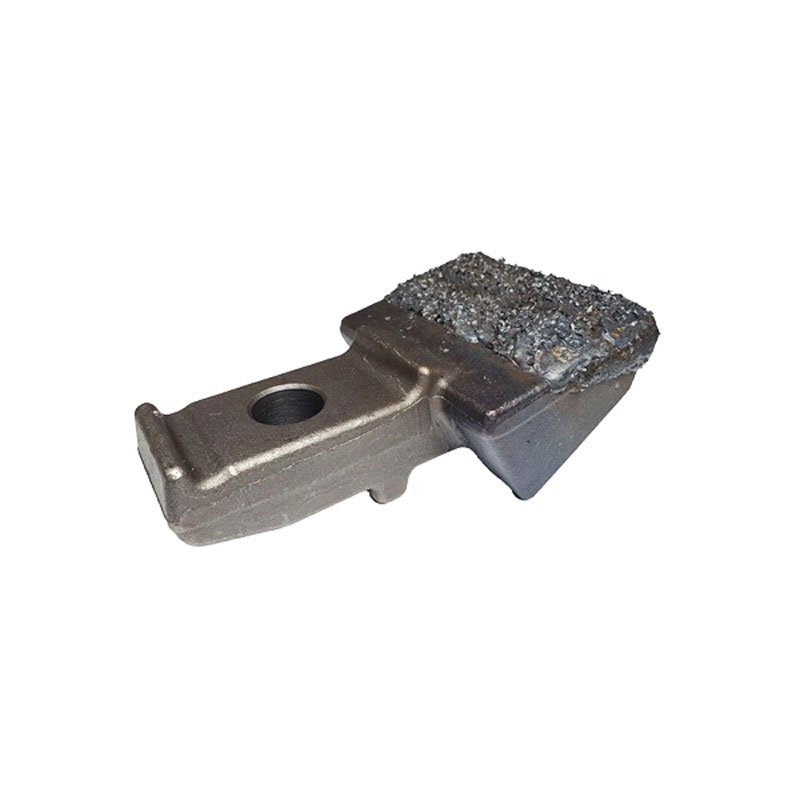

В МКТ Глобал мы используем передовые программные комплексы для 3D-моделирования и анализа методом конечных элементов. Это позволяет нам создавать детали сложной формы с учетом всех требований клиента. Например, мы разработали специализированные насадки для буровзрывных работ, которые обеспечивают оптимальное распределение энергии взрыва и минимальный ущерб окружающим объектам. Такие решения не встретишь в стандартных каталогах.

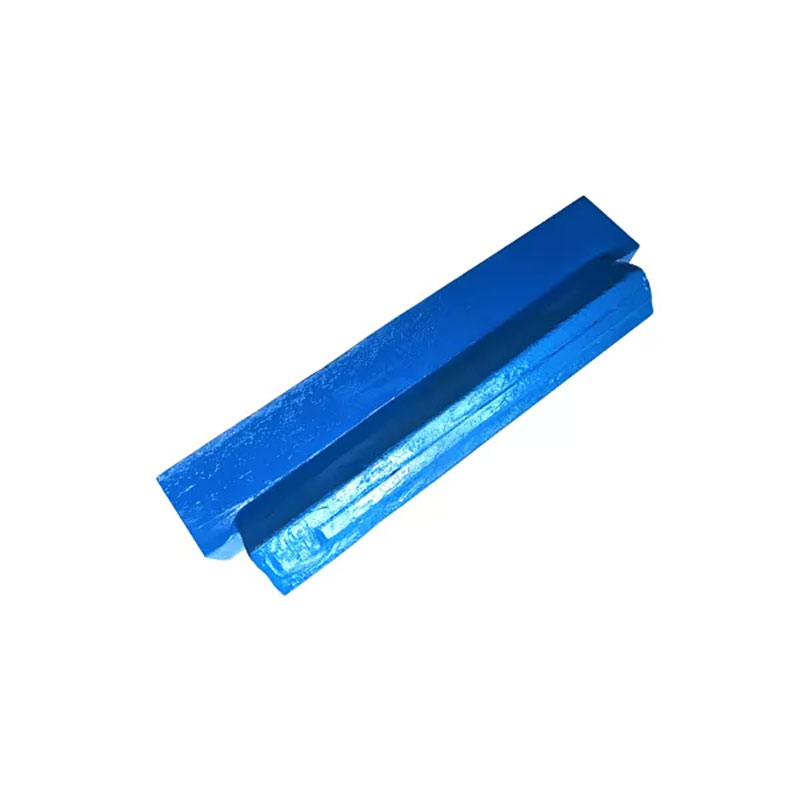

В качестве материалов для износостойких деталей мы обычно используем карбид вольфрама и керметы. Карбид вольфрама обладает высокой твердостью и износостойкостью, но он также довольно хрупкий. Керметы, в свою очередь, представляют собой композитные материалы, состоящие из твердой керамической матрицы и абразивных частиц. Они сочетают в себе высокую износостойкость и повышенную пластичность. Выбор конкретного материала зависит от условий эксплуатации и требований к детали.

Не стоит забывать и о других материалах, таких как фторкарбид и полимеры с добавлением абразивных частиц. Каждый материал имеет свои преимущества и недостатки, и правильный выбор материала – это залог долговечности и надежности деталей. Мы постоянно следим за новинками в области современных материалов и ищем возможности для их применения в наших проектах.

Производство износостойких деталей с индивидуальной геометрией – это сложный процесс, который требует современного оборудования и квалифицированного персонала. Важно обеспечить высокую точность изготовления и контроль качества на всех этапах производства.

В МКТ Глобал у нас есть собственная производственная база, оснащенная современным оборудованием для механической обработки, фрезеровки, сверления и шлифовки. Мы также используем методы контроля качества, такие как ультразвуковой контроль, рентгенография и микроскопический анализ, чтобы убедиться в соответствии деталей требованиям заказчика. При этом, мы постоянно инвестируем в модернизацию производства и обучение персонала, чтобы соответствовать самым высоким стандартам.

Одной из ключевых задач является оптимизация производственного процесса для снижения затрат и повышения производительности. Мы используем методы бережливого производства и автоматизации, чтобы минимизировать отходы и сократить время изготовления деталей. Недавняя модернизация с использованием автоматизированных фрезерных станков 5-ти осей позволила нам значительно сократить время обработки сложных деталей и повысить точность изготовления.

Также важно учитывать логистику и организацию поставок материалов. Своевременное и качественное обеспечение материалами – это неотъемлемая часть успешного производства. Мы сотрудничаем с надежными поставщиками и используем современные системы управления запасами, чтобы избежать простоев в производстве.

В конечном итоге, внедрение индивидуальных решений в области добычи и применения износостойких деталей позволяет существенно снизить общие затраты на обслуживание оборудования и эксплуатацию объектов. Это достигается за счет увеличения срока службы деталей, снижения затрат на замену и повышения эффективности производства.

Мы проводим экономический анализ каждого проекта, чтобы оценить потенциальный экономический эффект. Обычно, инвестиции в индивидуальные решения окупаются в течение короткого периода времени. В долгосрочной перспективе, это позволяет компаниям повысить свою конкурентоспособность и обеспечить устойчивое развитие.

Мы продолжаем следить за развитием технологий и материалов в области износостойких деталей и ищем возможности для их применения в наших проектах. В частности, мы изучаем возможности использования нанотехнологий для повышения износостойкости и прочности материалов. Также, активно исследуем перспективные композитные материалы и новые методы обработки поверхности.

МКТ Глобал стремится быть лидером в области разработки и производства износостойких деталей, предлагая своим клиентам самые современные и эффективные решения. Мы уверены, что индивидуальный подход к проектированию и производству – это ключ к успеху в условиях современной горнодобывающей промышленности и строительства.