-

+86-15002834525

-

№ 319, проспект Цинпи, улица Тяньфу, район Вэньцзян, город Чэнду, Китай

+86-15002834525

№ 319, проспект Цинпи, улица Тяньфу, район Вэньцзян, город Чэнду, Китай

Когда слышишь про китайских производителей хвостовых пластин для Barmac, сразу представляется конвейер из идеальных деталей по бросовым ценам. Но те, кто реально работал с этим узлом, знают — здесь кроется масса нюансов, от состава сплава до геометрии креплений. Многие ошибочно думают, что достаточно скопировать чертежи, но без понимания динамики износа в дробилках даже самая точная копия быстро выйдет из строя.

Помню, как в 2019 году мы тестировали партию хвостовых пластин от нового поставщика из Шаньдуна. Внешне — полное соответствие, даже лазерная маркировка идентична оригиналам. Но уже через 120 часов работы проявился перекос в зоне крепления — оказалось, термообработку проводили с нарушением режима охлаждения. Такие мелочи в документации не отражаются, но именно они определяют реальный ресурс.

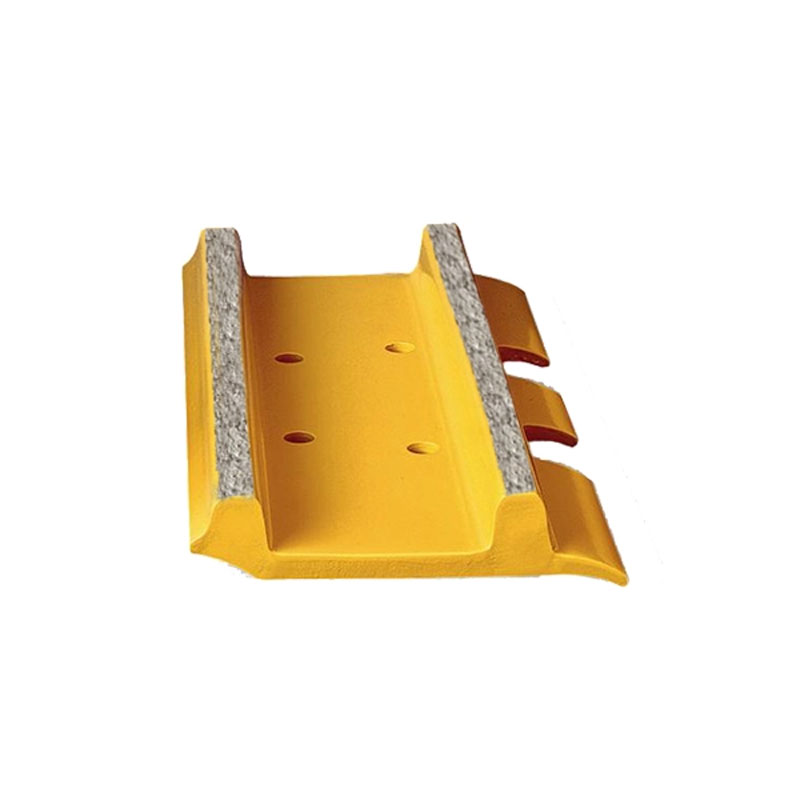

Особенно критична калибровка отверстий под крепеж. При отклонении даже на 0.3 мм возникает вибрация, которая за несколько суток разрушает посадочные гнезда ротора. Китайские цеха часто экономят на координатно-расточных станках, используя универсальные фрезеры — отсюда и погрешности.

Сейчас мы сотрудничаем с МКТ Глобал — их подход к контролю геометрии другой. Они используют 3D-сканирование каждой десятой пластины, хотя это удорожает процесс. Но зато клиенты получают стабильный ресурс в 450-500 моточасов вместо заявленных 300 у типовых аналогов.

В 2021 году мы проводили сравнительные испытания пластин с наплавкой из карбида вольфрама и стандартных хромомолибденовых. Разница в износе кромки составила почти 47% — но только для дробления абразивных гранитов. Для известняка же переплата за карбид оказалась нецелесообразной.

МКТ Глобал как раз предлагает адаптивные решения — они не просто продают детали, а подбирают состав сплава под тип породы. Их инженеры как-то показывали мне статистику по износу в зависимости от содержания кремния в материале — такие данные редко где встретишь.

Керметные покрытия — отдельная история. Мы пробовали их на щековых дробилках, но для Barmac оказалось важнее не твердость, а ударная вязкость. Пришлось переделывать всю технологическую цепочку — от скорости напыления до температуры последующего отпуска.

Многие забывают про транспортную составляющую. Когда заказываешь хвостовые пластины напрямую из Китая, кажущаяся экономия съедается расходами на таможню и сертификацию. Особенно после ужесточения требований Таможенного союза в 2022 году.

Мы сейчас работаем через МКТ Глобал — у них склад в Новосибирске, что сокращает сроки поставки до 7 дней против 45 при прямой доставке из Гуанчжоу. При этом они сами ведут весь документооборот по сертификации.

Еще один момент — упаковка. Китайские поставщики часто экономят на вакуумной антикоррозийной упаковке, а за месяц в контейнере детали покрываются окислами. Приходится делать механическую зачистку перед установкой — дополнительные трудозатраты.

В карьере под Красноярском мы как-то поставили экспериментальные пластины с полиуретановыми демпферами — идея казалась перспективной. Но на морозе -35°C полиуретан дубел, и вся система виброгашения перестала работать. Вернулись к классическим резиновым прокладкам — надежнее.

А вот удачный пример — для дробильно-сортировочного комплекса в Хабаровском крае МКТ Глобал предложили асимметричную форму пластин с усилением в зоне максимального износа. Ресурс вырос на 23%, хотя масса детали увеличилась всего на 5%.

Самая грубая ошибка — пытаться сэкономить на мелочах вроде стопорных колец. Как-то купили партию с 'оптимизированными' креплениями — через две недели пришлось останавливать линию из-за выпавших пластин. Ремонт обошелся дороже всей экономии.

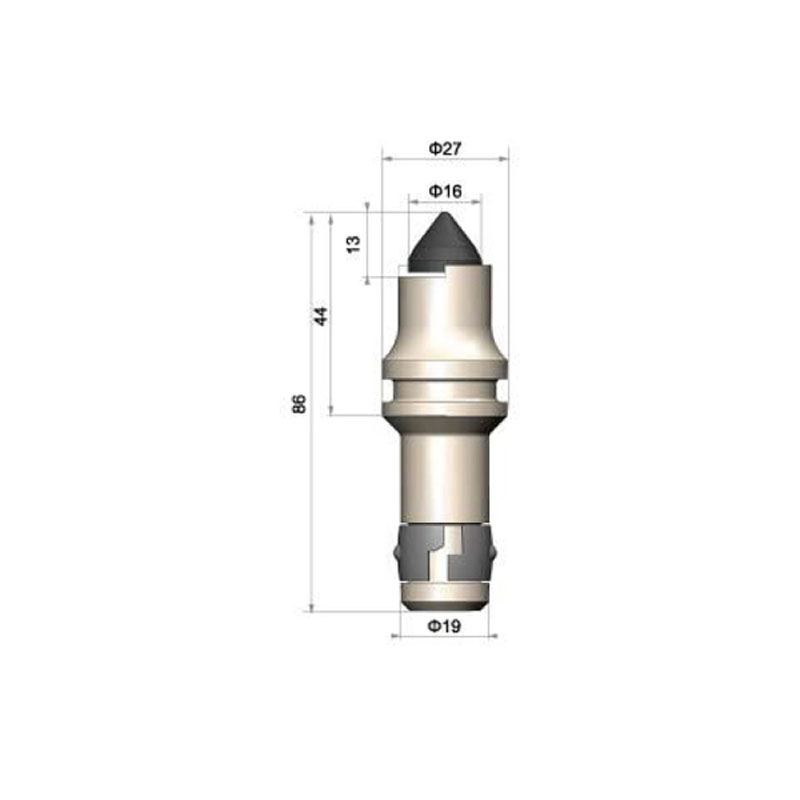

Сейчас тестируем гибридные решения — основная часть из стандартной стали, а наиболее изнашиваемые элементы из кермета. Технология послойного наплавления позволяет добиться плавного перехода свойств — нет резких границ, где обычно возникают трещины.

МКТ Глобал недавно представили систему мониторинга износа в реальном времени — датчики встраиваются в тело пластины. Пока дороговато, но для ответственных объектов уже имеет смысл. Особенно где простой дробилки стоит тысяч 500 в час.

Интересно наблюдать за развитием аддитивных технологий в этой сфере. Пока 3D-печать хвостовых пластин нерентабельна для серийного производства, но для ремонта уникального оборудования уже применяется. Думаю, через пару лет увидим более массовые решения.

Главный урок — не существует универсального решения. Даже в пределах одного карьера для разных переделов могут требоваться пластины с разными характеристиками. Слепой импорт заменяемых деталей из Китая без адаптации под конкретные условия — прямой путь к простоям.

Сотрудничество с компаниями типа МКТ Глобал выгодно не столько ценой, сколько комплексным подходом. Их инженеры готовы подбирать материалы под вашу породу, а не продавать стандартный каталог.

Сейчас мы ведем переговоры о локализации части производства в РФ — пока речь идет о финишной обработке, но даже это снижает риски логистики. Китай остается важным партнером, но критичные узлы требуют более гибких решений.