-

+86-15002834525

-

№ 319, проспект Цинпи, улица Тяньфу, район Вэньцзян, город Чэнду, Китай

+86-15002834525

№ 319, проспект Цинпи, улица Тяньфу, район Вэньцзян, город Чэнду, Китай

Конвейерные скребки с твердосплавными лезвиями… Многие считают, что это просто детали для удаления материала. Но это не так. Зачастую, от их качества напрямую зависит эффективность работы всего конвейера и долговечность дорогостоящего оборудования. Часто попадаются очень красивые, 'навороченные' решения, но в реальных условиях эксплуатации нередко оказываются не самыми надежными. Хочется поделиться своими наблюдениями и опытом, без излишней рекламы, но с акцентом на практическую сторону вопроса.

Выбор подходящего твердосплавного лезвия для конвейерного скребка – это гораздо больше, чем просто выбор материала. Это комплексный процесс, требующий учета множества факторов. Начнем с материала лезвия. Хвостовик часто делают из карбида вольфрама, а режущую часть – из различных сплавов, в зависимости от абразивности материала, с которым предстоит работать. Не все карбиды одинаково эффективны и долговечны.

И вот тут начинается самое интересное. Слабым местом часто оказывается не сам материал, а его обработка. Плохой отжиг, неправильный состав сплава, дефекты шлифовки – все это приводит к преждевременному износу и снижению эффективности скребка. Мы, например, не раз сталкивались с ситуациями, когда казалось, что материал отличный, а скребок 'запирает' материал, не выполняя свою функцию. Приходилось копаться в деталях, анализировать состав, процесс отжига, геометрию лезвия. И, как правило, проблема была именно в этих нюансах.

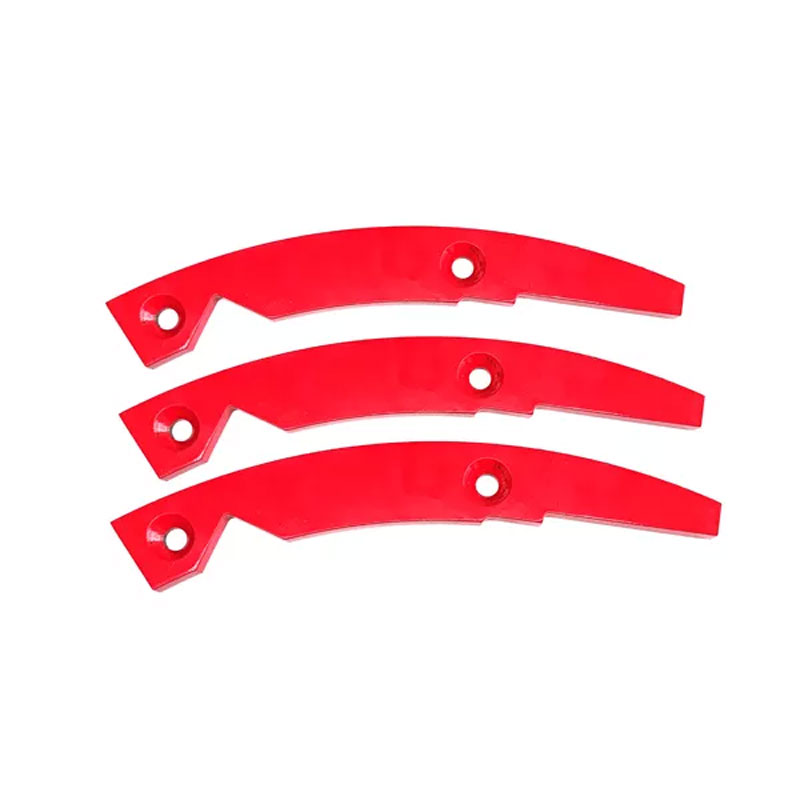

Еще один важный момент – геометрия лезвия. Она должна быть подобрана под тип материала, с которым работает скребок. Для более мягких материалов можно использовать более агрессивную геометрию, а для твердых – более износостойкую. И, конечно, нельзя забывать о угле заточки – он также влияет на эффективность и долговечность лезвия. Мы часто рекомендуем клиентам проводить тестовые испытания разных вариантов геометрии, чтобы подобрать оптимальный вариант для конкретной задачи.

Наиболее распространенные проблемы, с которыми мы сталкиваемся при работе с скребками с твердосплавными лезвиями – это преждевременный износ и обратный вылет. Износ может быть вызван различными факторами: абразивностью материала, неправильным углом заточки, недостаточным качеством материала. Обратный вылет, в свою очередь, возникает из-за неправильной геометрии лезвия или неправильной установки скребка. Он приводит к увеличению нагрузки на скребок и ускорению его износа. В одном случае, у клиента на стройке постоянно ломались лезвия, несмотря на регулярную замену. При детальном анализе выяснилось, что направление реза лезвия не совпадало с направлением движения конвейера. Простое изменение геометрии лезвия решило проблему. Это пример, когда не стоит слепо доверять заявленным характеристикам производителя, нужно смотреть на реальные условия эксплуатации.

Иногда проблема кроется в материале, который конвейер транспортирует. Если это очень абразивный материал (например, гравий или песок с высоким содержанием кварца), то даже самые прочные твердосплавные лезвия будут изнашиваться очень быстро. В таких случаях необходимо выбирать лезвия с более твердым сплавом и более агрессивной геометрией, а также использовать дополнительные меры защиты конвейера.

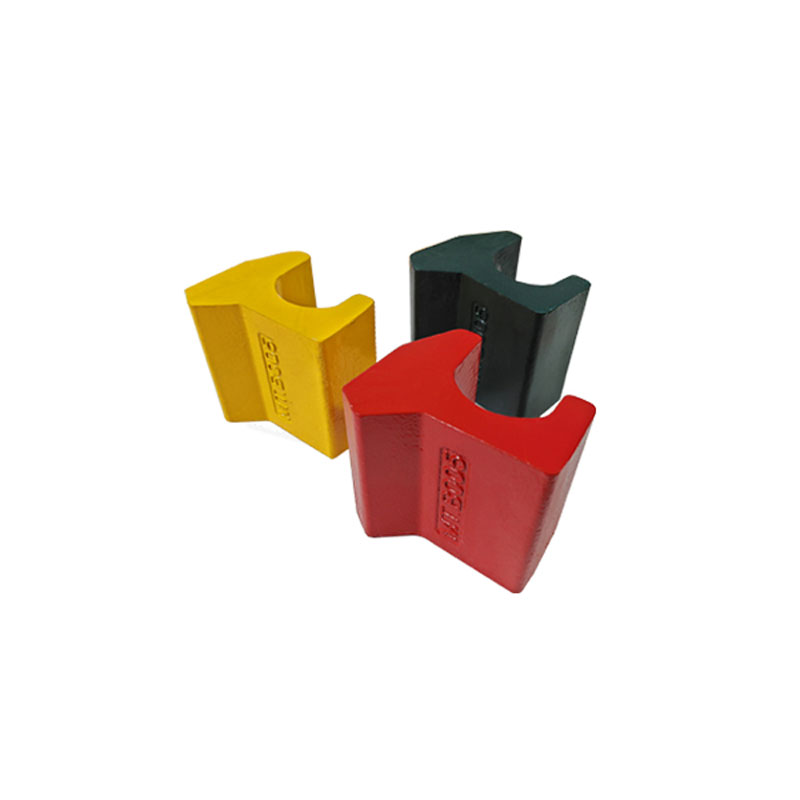

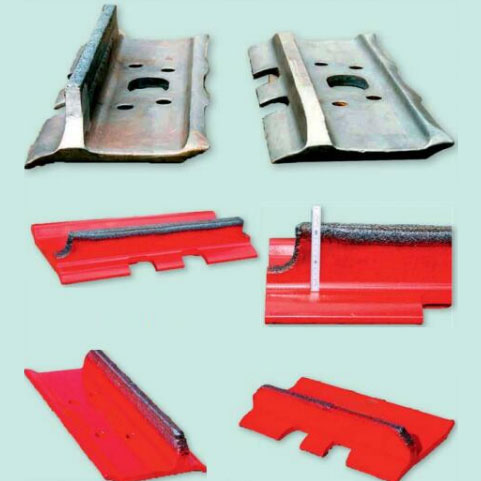

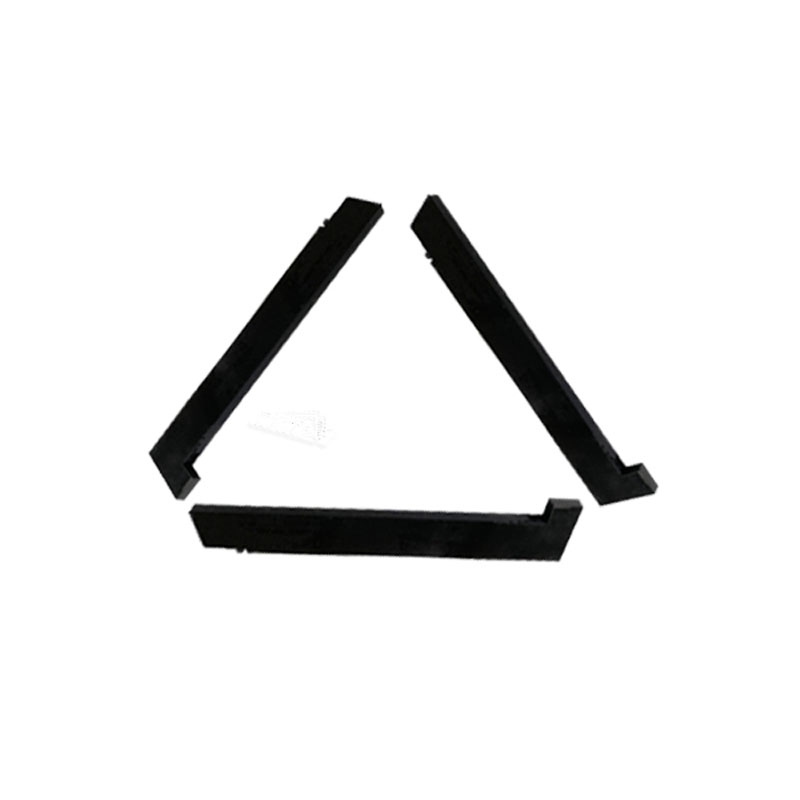

При выборе твердосплавного скребка, стоит обратить внимание на конструкцию. От того, как лезвие закреплено, зависит его долговечность. Важно, чтобы крепление было прочным и надежным, чтобы лезвие не отрывалось от скребка при работе. Часто используют сварку, но более надежным вариантом является использование резьбовых соединений или специальных зажимов. Некоторые производители используют специальные покрытия для лезвий, которые увеличивают их износостойкость и защищают от коррозии.

Мы часто рекомендуем нашим клиентам использовать лезвия с антифрикционным покрытием – это значительно продлевает срок службы. Особенно это актуально для работы с сыпучими материалами, которые имеют тенденцию прилипать к поверхности лезвия. Кроме того, стоит обращать внимание на качество изготовления скребка в целом. Некачественный скребок может привести к преждевременному износу лезвий и снижению эффективности работы конвейера.

Как я уже упоминал, режущая часть твердосплавного лезвия может быть изготовлена из различных сплавов. Наиболее распространенные – это сплавы на основе карбида вольфрама, карбида тоннеля и карбида циркония. Карбид вольфрама – это наиболее распространенный и доступный материал, но он менее твердый и износостойкий, чем карбид тоннеля и карбид циркония. Карбид тоннеля – это более твердый и износостойкий материал, который хорошо подходит для работы с абразивными материалами. Карбид циркония – это самый твердый и износостойкий материал, но он также наиболее дорогой. Выбор материала зависит от конкретных условий эксплуатации.

В заключение хочу сказать, что выбор конвейерного скребка с твердосплавными лезвиями – это серьезный вопрос, который требует внимательного подхода. Не стоит гнаться за самой низкой ценой, лучше потратить немного больше денег на качественный продукт, который прослужит дольше и будет выполнять свою функцию эффективно. Не стесняйтесь обращаться к специалистам, чтобы получить консультацию и подобрать оптимальный вариант для вашей задачи. Мы всегда готовы помочь и поделиться своим опытом.

МКТ Глобал активно работает на рынке поставок износостойких деталей. Мы предлагаем широкий ассортимент твердосплавных лезвий для конвейерных скребков, а также предоставляем услуги по подбору и установке скребков. Больше информации можно найти на нашем сайте: https://www.cnmct.ru.