-

+86-15002834525

-

№ 319, проспект Цинпи, улица Тяньфу, район Вэньцзян, город Чэнду, Китай

+86-15002834525

№ 319, проспект Цинпи, улица Тяньфу, район Вэньцзян, город Чэнду, Китай

Если честно, когда слышишь про китайского производителя твердосплавных зубьев, первое что приходит в голову — это дешёвые аналоги под известные бренды вроде Kennametal или Sandvik. Но за последние лет пять ситуация изменилась кардинально. Я сам летал на заводы в провинции Хэнань и Цзянсу, и там уже давно не кустарные мастерские, а полноценные производства с ЧПУ и лабораториями контроля качества. Хотя, конечно, риски остаются — особенно с геометрией резцов под специфичные модели фрез Wirtgen или Caterpillar.

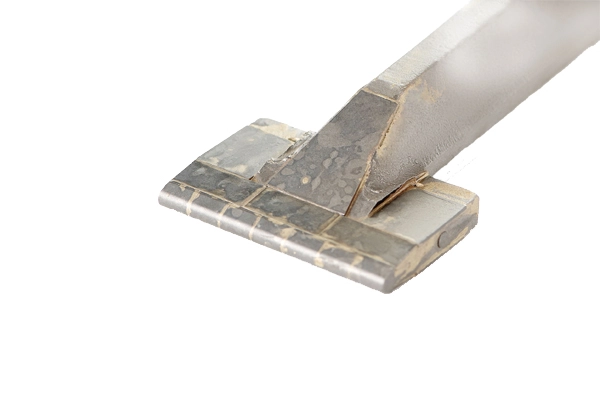

В 2022 году мы закупили партию зубьев у одного регионального производителя из Гуандуна. На бумаге всё сходилось: твёрдость HRA 89.5, сплав WC-Co. Но при установке на Wirtgen W 2000 выяснилось, что посадка в держатель идёт с люфтом в полмиллиметра. Пришлось в экстренном порядке дорабатывать токарными обработками — проект встал на неделю. После этого всегда требую тестовые образцы под конкретную модель фрезы, даже если производитель уверяет что 'все параметры стандартные'.

Кстати, про стандарты — многие китайские коллеги до сих пор путают метрическую систему с дюймовой в чертежах. Особенно критично для американской техники, где часто используются дробные значения. Как-то раз получили партию где хвостовики были на 1/8 дюйма короче — пришлось переделывать всю оснастку.

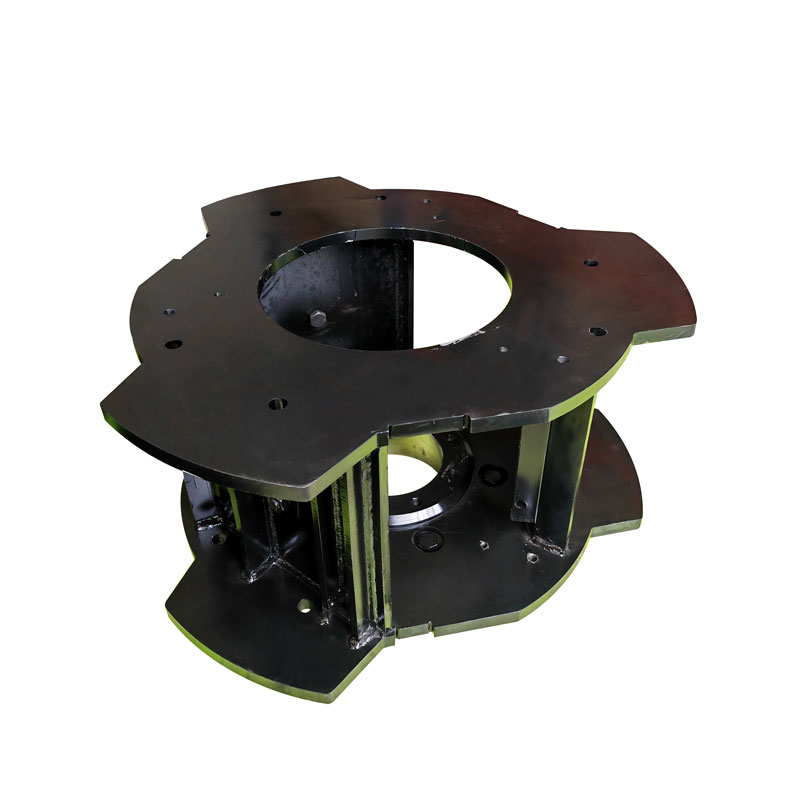

Сейчас работаем преимущественно с МКТ Глобал — у них сайт https://www.cnmct.ru довольно информативный, можно сразу скачать техпаспорта с допусками. Важно что они дают полную расшифровку маркировки сплавов: не просто 'твердый сплав', а конкретно WC-10Co-0.5Cr3C2 с гранулометрией 1.8 мкм. Это серьёзно упрощает жизнь когда нужно обосновать выбор закупщикам.

Большинство производителей заявляет ресурс 300-400 моточасов, но по факту всё зависит от абразивности покрытия. На старом асфальте с высоким содержанием щебня из гранита зубья могут сточиться за 200 часов. При этом интересный момент — иногда дешевые зубья служат дольше дорогих, если в сплаве меньше кобальта (около 6% вместо 12%). Правда тогда повышается риск сколов при ударах.

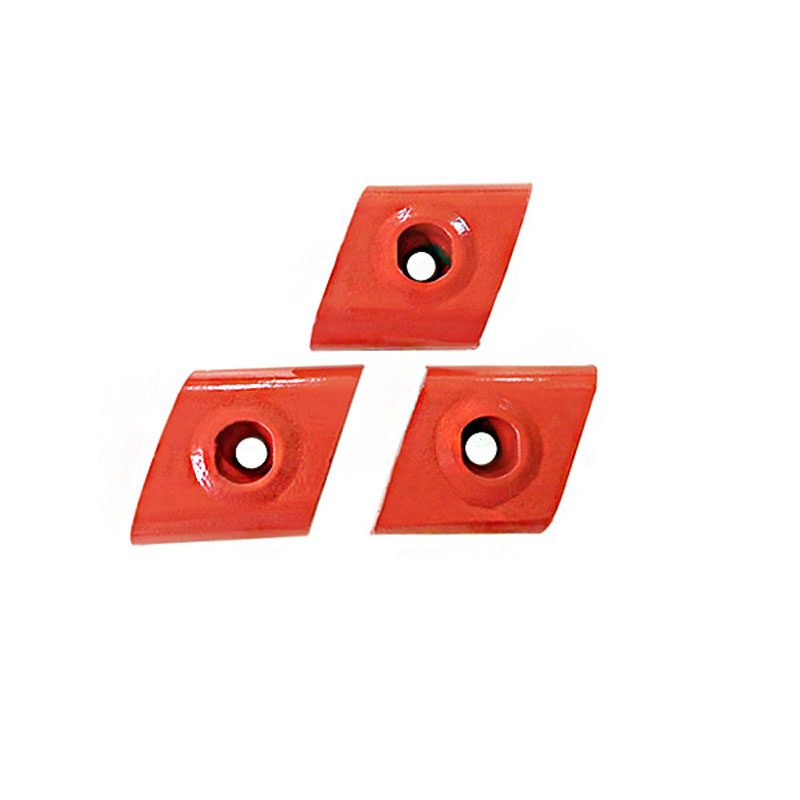

Наш технолог вообще считает что оптимальный вариант — комбинировать зубья разной твёрдости в пределах одной фрезы. Центральные ставим более вязкие (с повышенным содержанием Co), крайние — максимально твёрдые. Китайские поставщики сначала не понимали такой логики, пока не показали им статистику по износу с наших объектов.

Керамометаллические сплавы — отдельная история. МКТ Глобал как раз делает упор на износостойкие детали из карбида вольфрама и кермета, и надо признать их решения для асфальта с высоким содержанием битума действительно работают. Меньше налипания даже в жару +35°C, хотя стоимость выше стандартных на 15-20%.

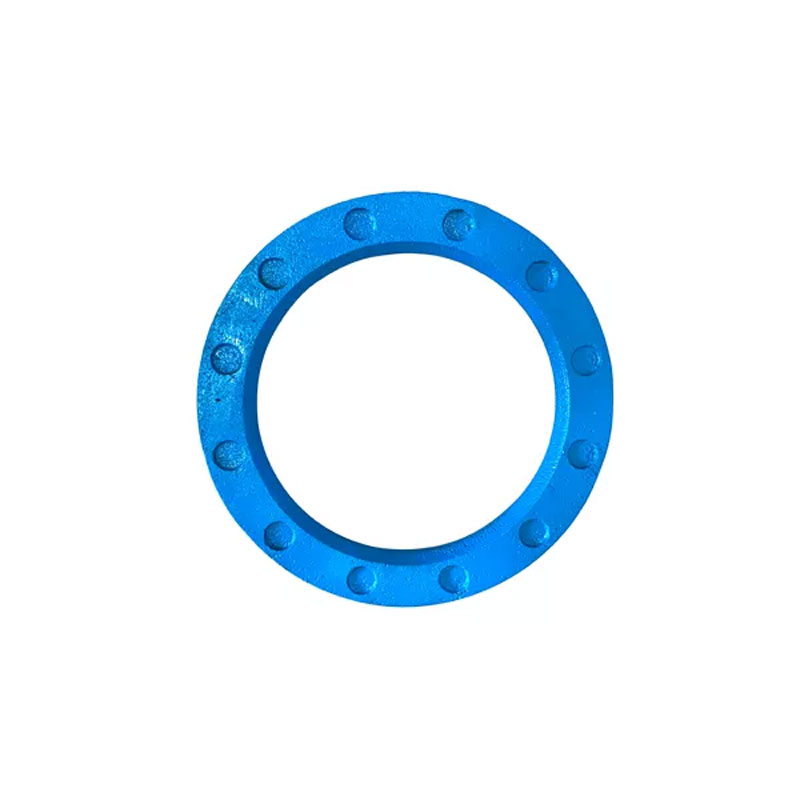

Мало кто учитывает что транспортировка морем — это не только 45-60 дней ожидания, но и постоянные перепады влажности. Как-то получили партию где упаковка была без вакуума — на части зубьев появились микротрещины. Теперь всегда прописываем в контрактах обязательное вакуумирование в трёхслойную плёнку с силикагелем.

Объём минимальной партии — ещё один больной вопрос. Мелкие производители готовы отгружать от 200 штук, но тогда страдает стабильность геометрии. Крупные типа МКТ Глобал требуют заказы от 5000 штук, зато разброс параметров в партии не превышает 0.02 мм.

Хранение на складе — отдельная наука. Разработали собственную систему маркировки по датам производства, потому что обнаружили что зубья старше двух лет (даже в оригинальной упаковке) показывают на 7-9% меньший ресурс. Видимо из-за старения связующей фазы.

Когда считаешь стоимость метра фрезерования, разница между европейским и китайским зубом может достигать 40%. Но если брать чисто цену за штуку — картина искажается. Нужно обязательно учитывать стоимость простоев техники на замену. У нас был случай когда 'экономичные' зубья требовали замены в 2.5 раза чаще — в итоге проект ушёл в минус из-за простоя W 2100.

Сейчас используем гибридную схему: основные объёмы закрываем проверенными китайскими поставщиками, но 15% партии всегда берём у европейцев для сравнения. Кстати, китайские производители твердосплавных зубьев за последние два года серьёзно подтянули систему контроля — теперь у многих стоит оптическое сканирование каждой детали, а не выборочный контроль как раньше.

Интересно что сами китайцы начали сегментировать производство: для внутреннего рынка делают одни стандарты, на экспорт в СНГ — другие, в Европу — третьи. Нам как раз подходит 'снг-вариант' где учтены наши условия работы и качество асфальта.

Сейчас многие переходят на зубья с напылением AlCrN — даёт прирост в 20-25% по износостойкости, но только при стабильных нагрузках. Для наших условий с постоянными включениями металла в асфальте это не всегда оправдано — покрытие отслаивается локально.

Наблюдаю интересную тенденцию: крупные производители типа МКТ Глобал начинают предлагать кастомизацию не только геометрии, но и состава сплава под конкретный регион. Для Сибири например добавляют больше хрома для работы при -40°C, для южных регионов — упор на термостойкость.

Лично я считаю что будущее за гибридными решениями — когда производитель не просто продаёт зубья, а ведёт мониторинг их работы и корректирует параметры под конкретную технику и условия. Собственно, некоторые продвинутые китайские компании уже начали внедрять такую схему работы.