-

+86-15002834525

-

№ 319, проспект Цинпи, улица Тяньфу, район Вэньцзян, город Чэнду, Китай

+86-15002834525

№ 319, проспект Цинпи, улица Тяньфу, район Вэньцзян, город Чэнду, Китай

Когда слышишь про китайские VSI дробилки, сразу всплывают два лагеря: те, кто ругает их за 'сырую' сборку, и те, кто научился с ними работать. Я же за 12 лет работы с дроблением в карьерах от Урала до Сибири прошёл оба этапа. Сегодня хочу разобрать, почему китайские роторные дробилки с вертикальным валом — это не приговор, а инструмент, требующий особого подхода.

Помню, в 2018 году мы впервые поставили на испытания роторную дробилку VSI от неизвестного тогда производителя из провинции Хэнань. Все ждали провала: мол, подшипники развалятся за месяц, а била сотрутся после первой смены. Но через три месяца непрерывной переработки гранита фракции 70 мм дробилка выдавала стабильный кубовидный щебень с лещадностью не выше 12%. Ключ оказался в нюансах.

Главное заблуждение — считать все китайские VSI одинаковыми. На деле разница между заводами колоссальная: одни копируют старые модели Barmac, другие разрабатывают собственные камеры дробления. У тех, кто вкладывается в НИОКР, например, у производителей из Шаньдуна, уже встречаются удачные решения по геометрии ускорителя и системе подачи материала.

Что действительно бьёт по репутации — это экономия на мелочах. Видел модели, где производитель поставил подшипники SKF, но сэкономил на системе смазки. Результат — перегрев на абразивных материалах. Или случай с дробилкой, где ротор был сбалансирован идеально, но крепёж для отражательных плит оказался мягким — через неделю плиты начали смещаться.

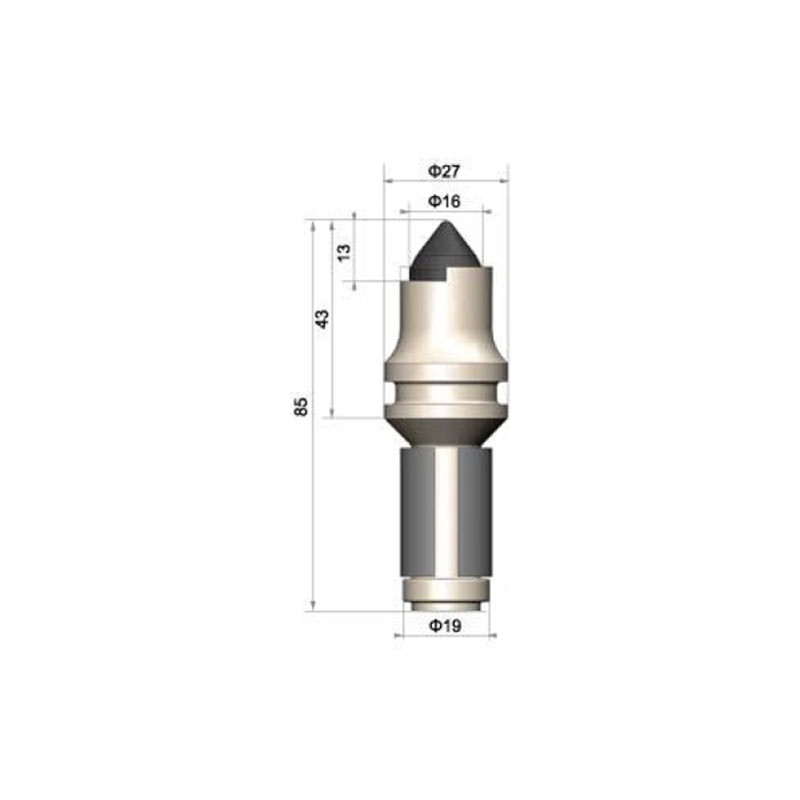

Здесь без опыта не обойтись. Стандартные била из хромовой стали для гранита подходят, но на абразивных песчаниках их хватает на 120-150 часов. Мы начали экспериментировать с карбид-вольфрамовыми напайками — и это изменило правила игры. Особенно когда подключили к вопросу специалистов по износостойким материалам.

Коллеги из МКТ Глобал (их сайт https://www.cnmct.ru хорошо знаком тем, кто работает с карбидными решениями) как-то подсказали вариант с керметными вставками для отражательных плит. Их композитные материалы на основе карбида вольфрама показали себя интересно — не скажу, что это панацея, но на кварцитах стойкость повысили на 40% compared со стандартными решениями.

Важный момент: китайские производители часто не учитывают специфику российских материалов. Их стандартные конфигурации рассчитаны на менее абразивное сырьё. Приходится дорабатывать — например, увеличивать толщину футеровок или менять угол атаки бил. Это увеличивает стоимость, но даёт стабильность в работе.

В 2021 году пришлось переделывать китайскую дробилку для переработки габбро-диабаза. Завод-изготовитель уверял, что их модель справится, но на практике оказалось, что стандартный ускоритель не создаёт нужной скорости выброса материала.

Пришлось совместно с инженерами увеличивать диаметр ротора на 15% и пересчитывать лопатки. Интересно, что китайские коллеги отреагировали адекватно — предоставили чертежи и даже внесли изменения в конструкцию для последующих поставок. Это показало, что серьёзные производители готовы к диалогу.

После доработки дробилка выдала 95 т/ч при лещадности 8-9% — показатель, сопоставимый с европейскими аналогами, но при вдвое меньших капитальных затратах. Правда, пришлось заменить половину комплектующих на более износостойкие, включая подшипниковые узлы.

Многие считают, что дешёвая китайская дробилка — это экономия. На деле стоимость влажения часто оказывается выше из-за частых остановок на замену износостойких элементов. Особенно это касается моделей с открытым ротором.

Мы вели учёт по одной из дробилок на известняке: за год эксплуатации простои на замену бил и футеровок составили 18% от рабочего времени. После перехода на кастомизированные износостойкие элементы от МКТ Глобал этот показатель удалось снизить до 9%. Не идеал, но уже существенно.

Ещё один момент — энергопотребление. Китайские VSI часто имеют завышенные двигатели 'на всякий случай'. Мы сталкивались с моделью на 250 кВт, где реально использовалось не более 180 кВт. Перешли на двигатель 200 кВт с частотным преобразователем — и получили экономию 12% на электроэнергии без потери производительности.

Сейчас китайские производители активно развивают системы автоматизации. Уже встречал модели с датчиками вибрации подшипников и системой мониторинга износа в реальном времени. Пока это сыровато, но направление правильное.

Основная проблема — отсутствие единых стандартов качества. Даже у одного производителя партии могут сильно отличаться. Мы научились требовать тестовые запуски на нашем материале перед покупкой — это отсекает 80% проблемных поставок.

Если говорить о будущем, то китайские VSI займут свою нишу в проектах со средними нагрузками. Для тяжёлых условий пока нужны дорогие решения, но gap сокращается. Главное — не гнаться за ценой, а тщательно подбирать конфигурацию и сразу закладывать бюджет на возможные доработки.

В итоге скажу так: китайская роторная дробилка VSI — это как сложный пазл. Если собрать правильно, с учётом специфики материала и с грамотным подбором износостойких элементов, получится рабочий инструмент. Но готовьтесь к тому, что первые месяцы уйдут на доводку и подбор оптимальных режимов. Без этого даже самая продвинутая модель не раскроет свой потенциал.