-

+86-15002834525

-

№ 319, проспект Цинпи, улица Тяньфу, район Вэньцзян, город Чэнду, Китай

+86-15002834525

№ 319, проспект Цинпи, улица Тяньфу, район Вэньцзян, город Чэнду, Китай

Когда слышишь про китайских производителей износостойких деталей, первое, что приходит в голову — это штамповка тонн одинаковых запчастей. Но на деле всё сложнее. Я лет десять работаю с поставками для карьерной техники и видел, как менялся подход. Раньше действительно брали что подешевле, а теперь — те, кто выжил на рынке, научились делать вещи с предсказуемым ресурсом. Вот, например, МКТ Глобал — они не просто гонят объем, а реально разбираются в износе карбид-вольфрамовых пар для дробилок.

У многих заказчиков до сих пор убеждение: чем тверже деталь, тем дольше проживет. С одной стороны, логично — карбид вольфрама должен быть твердым. Но если его неправильно спечь или не учесть ударные нагрузки, он рассыплется через две недели в щековой дробилке. Я сам в 2018 году попал на партию молотков для дробилки — вроде бы по твердости все идеально, а при работе на абразивном граните стали давать трещины. Оказалось, связующего в составе было меньше нормы.

Сейчас при выборе просим не только сертификаты, но и тестовые образцы под конкретный тип породы. У того же МКТ Глобал, кстати, в карьере под Красноярском тестировали накладки на ротор — там специально подбирали состав под местный абразив с высоким содержанием кварца. Ресурс в итоге вышел на 30% больше, чем у стандартного решения.

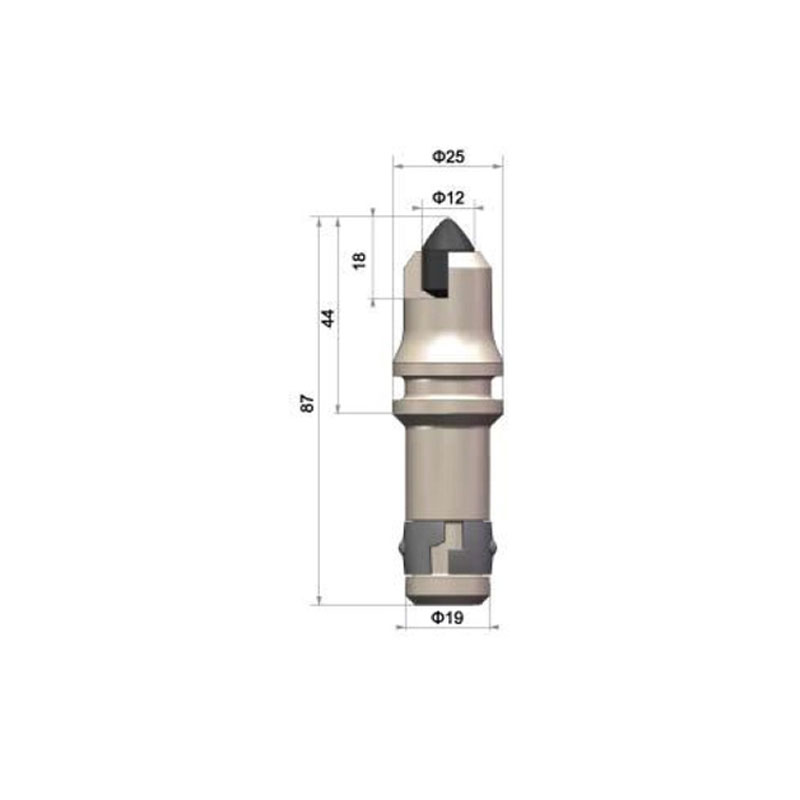

Еще нюанс — иногда важна не столько твердость, сколько вязкость. Для ударного дробления, например, перешли на керметные вставки — у них сопротивление удару лучше, хоть по износу они немного уступают чистому карбиду. Но это уже тонкости, которые понимаешь только после пары неудачных проб.

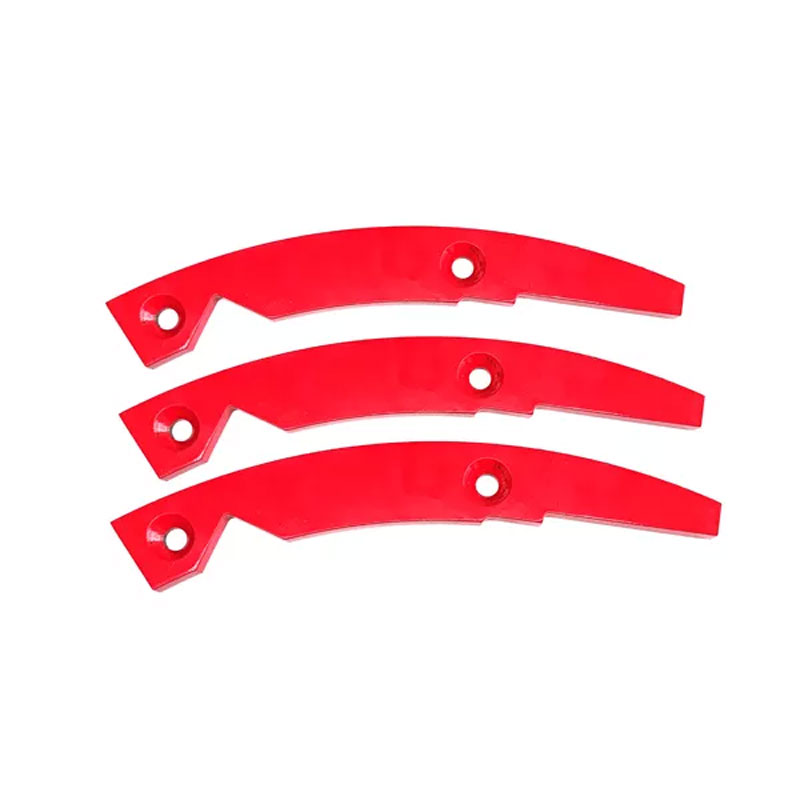

Раньше я думал, что главное — это заводские мощности. Потом понял, что важнее, есть ли у поставщика своя лаборатория и стенды для испытаний. У многих китайских компаний с этим до сих пор сложно — присылают красивые каталоги, а по факту детали работают только в идеальных условиях. С МКТ Глобал впервые столкнулись, когда искали замену немецким литым билам — они прислали не просто образцы, а отчет по испытаниям в трех разных карьерах, с графиками износа по фракциям.

Сейчас всегда обращаю внимание на то, как поставщик реагирует на нестандартные задачи. В прошлом году понадобились изогнутые направляющие для конвейера — большинство сказали 'только типовые', а вот у них инженеры предложили вариант с переменным шагом твердосплавных вставок. Правда, пришлось ждать почти три недели — видимо, рассчитывали нагрузку по месту износа.

Еще один момент — многие недооценивают контроль на выходе. Видел как-то партию, где в одной коробке лежали билы с разной твердостью — видимо, из разных печей. С тех пор всегда спрашиваю про систему контроля на финише.

Самая частая ошибка — брать 'как в прошлый раз', не учитывая изменившиеся условия. Был случай: в карьере сменили экскаватор на более мощный, а билы оставили старые — через месяц осыпались кромки. Оказалось, скорость ротора выросла на 15%, и старая география уже не работала.

Еще не всегда учитывают сезонность. Например, зимой влажность породы другая — и износ идет по-другому. Как-то пришлось экстренно менять наконечники для ковша в январе — поставщик тогда оперативно подобрал состав с меньшим содержанием кобальта, меньше выкрашивался на морозе.

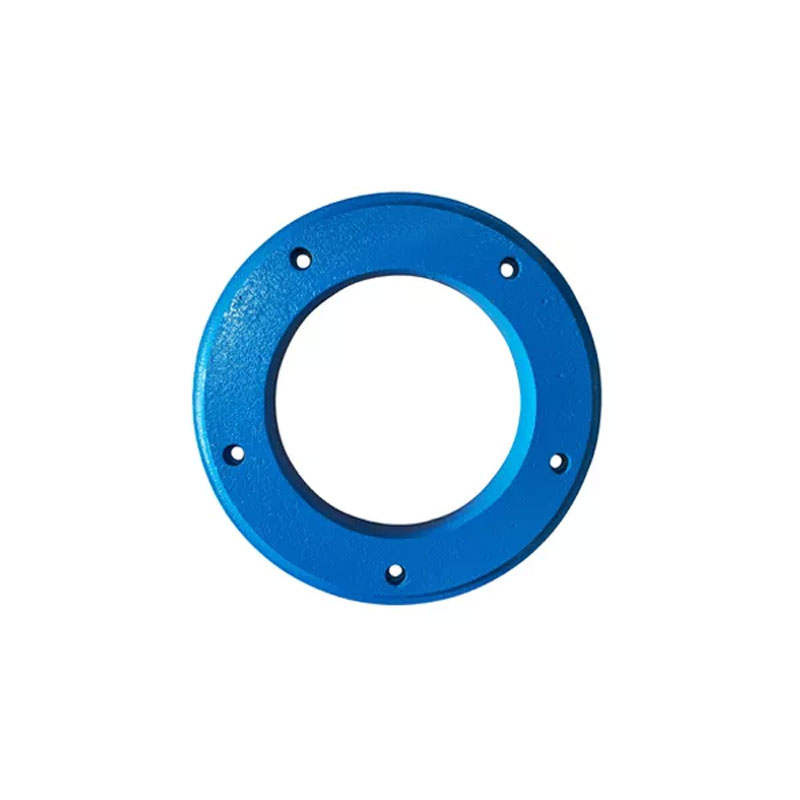

Мелочь, которая многих подводит — крепеж. Казалось бы, мелочь, но если болты не выдерживают вибрацию, вся система разбивается. Теперь всегда проверяем, идет ли деталь в сборе с крепежом или отдельно. У некоторых производителей, включая МКТ Глобал, часто предлагают готовые узлы — это удобнее, хоть и дороже на первом этапе.

Сначала все считают стоимость килограмма металла. Потом приходит понимание, что важнее — стоимость тонны переработанной породы. Был у нас опыт с дешевыми китайскими ножами для грохота — вроде экономия 40%, но менять их приходилось в два раза чаще. В итоге простой техники съел всю выгоду.

Сейчас прикидываем всегда ресурс в моточасах. Например, для конусной дробилки среднего дробления хороший показатель — не менее 600 часов до первой переточки. Если меньше — уже считаем варианты.

Еще один скрытый фактор — ремонтопригодность. Иногда проще заплатить дороже, но иметь возможность восстанавливать деталь наплавкой. С твердыми сплавами это сложнее, но некоторые производители делают комбинированные решения — основа из конструкционной стали, а наплавка из карбида вольфрама. Керметные вставки, кстати, часто ставят именно так — меняешь только рабочую часть, а базу оставляешь.

Раньше в основном работали по принципу 'чем толще, тем лучше'. Сейчас больше внимания уделяют точному расчету зон износа. Например, для ковшей экскаваторов теперь часто делают переменную толщину — где-то усиливают, где-то оставляют тоньше. Экономия и по весу, и по цене.

Еще заметил тенденцию — стали чаще использовать комбинированные материалы. Особенно в лесной и сельскохозяйственной технике, где кроме абразива есть ударные нагрузки. Тот же МКТ Глобал, судя по их решениям, активно развивает это направление — видел их разработки для измельчителей древесины с керметными напайками.

Из нового — многие производители начали предлагать не просто детали, а схемы ротации. То есть не ждать полного износа, а менять по графику, чтобы минимизировать простои. Для карьеров с непрерывным циклом это особенно актуально.

С абразивным износом более-менее все понятно — тут карбид вольфрама работает предсказуемо. А вот с ударным у многих до сих пор проблемы. Запоминающийся случай: ставили футеровки для мельницы самоизмельчения — вроде все по расчетам, но через месяц пошли сколы. Пришлось пересматривать профиль и способ крепления.

Для разных типов породы сейчас стараемся иметь два-три варианта оснастки. Например, для известняка — один состав, для гранита — другой, с более мелкой структурой карбида. Это, кстати, одно из преимуществ специализированных производителей — у них обычно есть линейка под разные условия.

Еще из наблюдений — важно учитывать не только сам материал, но и способ его установки. Как-то видел, как отличные билы испортили из-за неправильной посадки — зазор был слишком большой, деталь 'играла' и разбила посадочное место. Теперь всегда смотрим и на сопрягаемые поверхности тоже.

Если резюмировать опыт последних лет — главное не страна производства, а понимание поставщиком ваших конкретных условий. Можно найти и в Китае компании, которые разбираются в износе лучше некоторых европейских брендов. Важно, чтобы они могли не просто продать деталь, а предложить решение под вашу задачу.

Всегда просите тестовые образцы — лучше потерять неделю на испытания, чем потом месяцы разбираться с последствиями. И смотрите на готовность производителя дорабатывать продукт — это показатель серьезного подхода.

Что касается МКТ Глобал — работали с ними в нескольких проектах, впечатления в целом положительные. Особенно в части подбора материалов для сложных условий. Но это не значит, что они идеальны для всех задач — каждый раз нужно считать экономику конкретного применения.

В общем, рынок китайских производителей износостойких деталей стал гораздо более зрелым. Осталось только научиться в этом разбираться — тогда можно находить действительно качественные решения за разумные деньги.